负极材料卧式连续石墨化技术推广

一、概述

在双炭双控的形势下,新能源在电动车,风光储能领域投资加速,新能源锂电池的需求强劲。

负极是电池的主要材料之一,出货量从2017年的14.6万吨迅速提升至2021年的72万吨,CAGR(复合年均增长率)高达49%,2021年当年的同比增长则高达97.3% 。2022年负极材料出货量137万吨,同比增长90.3%,增速略有放缓,赛道拥挤,产能过剩,行业竞争激烈,需要新的方向,新的技术来突破!!

负极材料大致分碳类材料和非碳类材料:

碳类材料:包括石墨类、石墨烯、无序碳三类。

非碳类材料:包括硅基材料、锡基材料、钛基材料、氮化物等。

目前最主流的负极材料为炭类石墨负极材料,而石墨负极又可进一步分为天然石墨与人造石墨两类。人造石墨的品质优于天然石墨,产量占有绝对的主导地位。

二、负极材料的背景

石墨化是生产石墨负极材料最主要的工序,直接影响负极最终产能,质量,对市场和企业也有着十分明显的影响。石墨化是高能耗的生产工艺,在负极材料总成本中的占比非常高,约50%。高耗能的特性也导致石墨化生产受“双控”影响,产能无法充分利用,新增产能有难以获批的问题。因此在节能减排,提高效益的大前提下,需要有新的技术和方向引导。

石墨化工序按生产的方式,可分为间歇式与连续式生产两种:

间歇式生产是石墨化过程中物料装炉后不移动,经过升温、高温石墨化、降温等过程后,断电冷却出炉,其能耗比较高。

其二连续式石墨化是生产中没有断电的过程,石墨化的物料需要经过一系列的温区移动,从而实现连续石墨化,其能耗比较低。

所以石墨负极材料连续生产法成为赛道的有效突破方向。

经过多年论证和对增碳剂连续石墨化的实践,我们取得了进展。在双控双炭形势下,负极材料和炭材料的连续石墨化,对节能减排有里程碑的意义,它投资小,质量好,产量高。

三、石墨化工艺状态

石墨化是指高温下将碳原子由杂乱不规则排列转变为有规则排列的六方平面网状结构,可以获得材料稳定的高导电、高导热、耐腐蚀、耐摩擦等性能。

负极材料从生产的角度来说,工序比较长(10多个小工序),人造石墨负极材料的石墨化加工工序,技术壁垒较高,各个玩家的技术差异主要就体现在这个环节。石墨化代加工约占人造石墨负极材料50%的生产成本,也是质量品质的重要工序。

如前所述石墨化有几种方法,一坩埚法、二箱式法,这两种方法是用艾奇逊炉和内热串接炉生产,三是连续法是在连续石墨化炉生产。坩埚法与箱式法均属间歇生产,连续炉是连续生产。

目前负极材料的石墨化通常就是坩埚和箱式法,是利用炭素行业生产石墨电极的石墨化炉进行石墨化加工的。

1、坩埚法:

投资大,能耗高,环保差,运行成本高。

断续生产,送一炉出一炉

2、箱式法:

投资大,能耗高,环保差,运行成本高。

断续生产,送一炉出一炉。

3、连续石墨化法:

连续式石墨化是连续生产,具有成本、效率、环保等方面的优势,成为产业深度探索的重要新方向,是目前行业龙头角逐的前沿。

连续石墨化具备的优势:

1、热能利用率更高

2、节约生产辅料,连续法几乎不消耗辅料,艾奇逊法每生产1吨产品大概消耗4吨辅料

3、连续法生产过程密闭,废气集中处理,对环境友好,由专门的设备收集处理废气,艾奇逊法是敞开式生产环境,无法有效收集废气。

4、碳排放很低,连续法仅为艾奇逊法碳排放当量的25%

5、生产组织具有连续性,中间产品“不落地”,节省大量人力、运输运转费用。

卧式连续石墨化工艺的瓶颈

负极材料连续石墨化,难度大,技术含量高。

我们三禾炭素在多年的实践及研究,设计连续石墨化炉。并为适应负极材料细粉,在立式连续炉基础上,设计开发了卧式连续石墨化炉,希望为我国节能减排,双炭双控做出革命性的解决方案。

如下可以看出,连续石墨化技术的优势:

投资是坩埚法的1/4,运行费用1/6,。占地面积1/5,建设周期是1/3。环保好,成本低,质量高,产品一致性好。

能耗只有坩埚法的1/4--1/5,节能减排,符合国家大战略,对国家和世界在行业高端技术发展十分重要。

四、炭和负极材料卧式连续石墨化炉

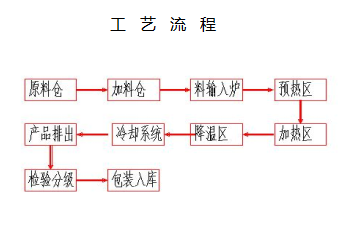

我们开发设计的炭和负极材料卧式连续石墨化炉,为卧式圆柱体结构,有基础,支座,进料系统,出料冷却系统,特种变压器,核心发热部件,电路短网,电气控制系统,安全生产控制系统。

炉体分预热区,加热区,降温区。中心区是高温带。炉体设置有隔热带,保温带,结构层,绝缘层和外体。保证炉体的热工性能,保证炉体的高温状态下的结构稳定性,保证电系统的正常运行,保证产品合格和一致性。

安全生产,

保证产品质量,

设备设计有:

1、下料位控制

2、中心温度控制

3、入料量控制

4、防爆压力控制

5、水压控制

6、缺水控制

7、出料温度控制

8、提纯控制

9、炉体热稳定控制

10、液压压力控制

11、频率控制

12、中心管控制

13、防漏电控制

优点:

1、投资小,建设周期短。

2、没有辅料,不用坩埚运行成本低。

3、减少很大部分热损失,节能减排明显。

4、排气性好。

5、提纯性好。

6、温度高。

7、产品一致性好。

8、安全性好。

连续式石墨化炉是石墨化温度可以达到3000℃的石墨化炉,连续石墨化炉分立式和卧式,物料是1--30mm甚至是细粉的炭材料。通常散料法加热。

目前立式石墨化炉是主要是散料,加工石墨化增炭剂等。难以加工负极材料的粉料,粉料有装舟加热法,能耗高产量受限,瓶颈很多,难以推广发展。

所以我们在立式炉的经验基础上,建立在50余年在炭素行业的浸溶,对艾奇逊炉和内热串接炉设计和运行的深耕。开发了卧式连续石墨化炉,主要方向是为加工负极材料粉料。

我们攻克了核心加热,绝缘绝热,粉料进入,输送等难题,避免高温下粉料的氧化,爆炸等问题。实现惰性气体保护,产品提纯。冷却系统保证3000度的物料冷却到300度以下,保证排出炉外的石墨产品质量的均质性。

我们通过工业炉窑实践和运行,确立了卧式石墨化连续炉的电学模型,设计了合理的热工结构,运行本连续式石墨化炉可生产出优质高纯散状石墨产品,实现工业化生产。

可实现能源循环利用‚、高产、优质、低消耗‚最终实现低碳与环境友好型生产,连续式石墨化生产技术可根据不同的生产条件与工艺要求‚实现准确灵活地控制其生产过程和产品质量·

炭素制品石墨化工艺过程中,只考虑加热炭素制品本身所应消耗的最低电耗称为石墨化理论耗电量,由石墨化工艺的热平衡数据中求出:

q理=1000*cp△T/860,(这是Ikg产品的理论耗电量)

式中:q理-理论电耗量,kW·h/kg,cp石墨的定压比热,cal/gK,ΔT-石墨化过程中制品开始温度与最终温度之差,K。计算得吨单耗电1360度。

由此我们的卧式连续石墨化炉是密闭无保温料和辅助料的运行环境,吨单耗可以控制在2500--3000度电左右。而断续法吨单耗高达1万多度电左右,节能减排意义明显,社会意义重大,企业效益明显。

同类文章排行

- 日照恒桥产品知识培训圆满完成

- 石油焦煅烧工艺之原料煅烧的目的

- 山东恒桥碳素有限公司快乐会议隆重举行

- 恒桥碳素诚邀您的到来!2023年德国杜塞尔多夫国际冶金铸造展

- 2023年全球炭素产业链市场研讨会成功举办,恒桥碳素再获行业大奖!